Надежность работы технологических линий нефтеперерабатывающих комбинатов трубопроводного транспорта и т.д. в значительной степени зависит от состояния энергоснабжения и, особенно, высоковольтных двигателей компрессоров, насосов и т.д., обеспечивающих бесперебойную работу технологической цепочки.

В соответствии с инициативой компании “UNION” (Италия), в кооперации с компанией “Comelmar” (Италия), на нефтеперерабатывающих комбинатах (Agip), входящих в “ENI”, специалистами ДИАКС проводятся работы по поддержанию эксплуатационной надежности. На основе «Технологии ДИАКС» (диагностика оборудования) компанией ENI создана система управления надежности технологических комплексов.

К настоящему времени методы диагностики ответственного высоковольтного оборудования, особенно выдачи мощности на электростанциях и подстанциях, развиты настолько [1, 2], что на основании выполнения комплексных (многопараметрических) обследований можно определять дефектные узлы:

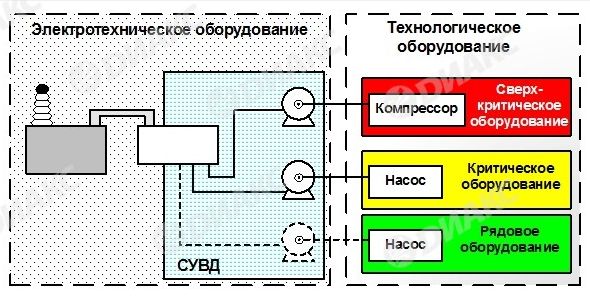

Учитывая накопленный фактический материал по результатам диагностики, проведению ремонта и анализу повреждений высоковольтного оборудования, имеется возможность определить эксплуатационную надежность, например, цепи выдачи мощности электростанции или присоединений подстанции [6]. Развитые в энергетической отрасли подходы* могут быть использованы и на энергопотребляющих промышленных предприятиях. При этом рассматривается обратная задача, рис.1. Электроэнергия в этом случае подводится на подстанцию предприятия, понижается до среднего напряжения, кабелями передается на КРУ и далее кабелями на исполнительные электродвигатели или трансформаторы. В последние годы ДИАКС’ом проводится большой цикл работ по предприятиям (трансформаторные подстанции и кабельные линии Волжского автозавода [7], нефтегазовой промышленности [8]).

Ниже будут рассмотрены аспекты управления эксплуатационной надежности цепей питания технологической линии нефтехимической отрасли.

Целью работ является создание менеджмента, позволяющего оптимизировать затраты по поддержанию эксплуатационной надежности технологических линий за счет выполнения технических мероприятий по контролю цепей питания на рабочем напряжении без вывода оборудования из эксплуатации.

1. Организация системы управления эксплуатационной надежностью высоковольтного электрооборудования

На рис.1 приведена блок-схема «системы» с выделением электро- и технологического оборудования. Из особенностей производства технологическое оборудование (насосы, компрессоры и т.д.) по степени важности имеют разные критерии по эксплуатационной надежности (сверхкритические, критические, рядовые). Выход из строя сверхкритического технологического оборудования приводит к остановке технологической цепи, а экономические последствия от этого останова во много раз перекрывают стоимость работ по диагностическим и профилактическим операциям. Для данных цепей оправданы любые затраты на поддержание надежности. Для рядового оборудования, наоборот, даже возможен останов и по факту повреждения. Таким образом, стратегия применения «системы» основывается на анализе экономических критериев, т.е. соотношении стоимостей по предотвращению повреждений к стоимости последствий по ликвидации повреждений.

Рис.1. Технологическая схема производства с выделением системы управления электротехническим оборудованием.

Техническое состояние оборудования оценивается по пятибалльной шкале и соответствует:

Структура организации работ по использованию «системы», созданной «ДИАКС» для “ENI” (Италия), состоит из следующих этапов:

I этап – текущий контроль, 100% охват всего оборудования с периодичностью, определяемой трендами разрядной активности на оборудовании со слабыми признаками дефектов.

II этап – учащенный контроль, для оборудования с устойчивыми признаками дефектов (обычно это примерно ~20% от общего числа).

III этап – длительные измерения (режим непрерывного мониторинга) для оборудования в «Ухудшенном» состоянии.

IV этап – локация зон разрядной активности для оборудования, выводящегося в ремонт по факту роста дефектов.

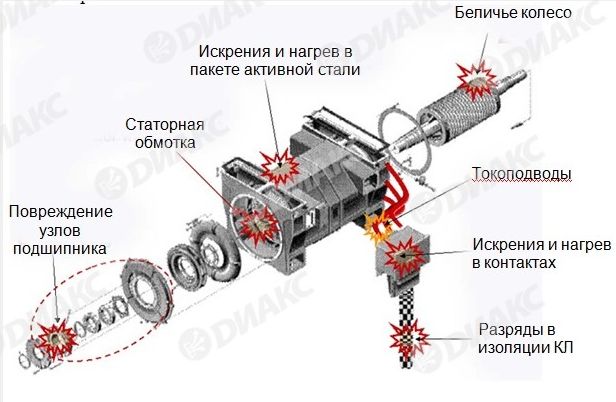

Наиболее распространенным в мире видом электрических машин являются электродвигатели, по этой причине и наибольшее число повреждений также относится к двигателям, и поэтому диагностика двигателей является актуальной проблемой. Представление об основных видах повреждений в электродвигателе дает рис.2, на котором по [1] приведены также расширенные данные по удельной доле различных дефектов, определяемых диагностикой. Имеющаяся статистика по повреждениям двигателей [1, 3] дает следующие данные по относительной повреждаемости узлов двигателя:

Рис.2 Типичные дефекты в электродвигателях по результатам диагностики и анализа повреждений [4].

Учитывая значимую повреждаемость двигателей, для них развиты методы диагностики, как в отключенном состоянии, так и в рабочих условиях (на холостом ходу, в пусковом режиме, на номинальной мощности), при этом применяются:

Указанные методы позволяют определить факт появления дефекта, сопровождающегося электромагнитными (ЧР в изоляции, искрения в контактах, искрения в пакете сердечника), тепловыми (тепловыделения в замкнутых контурах и контактах) и вибрационными явлениями (механические повреждения).

2. Техническое диагностирование дефектов в двигателях различными методами

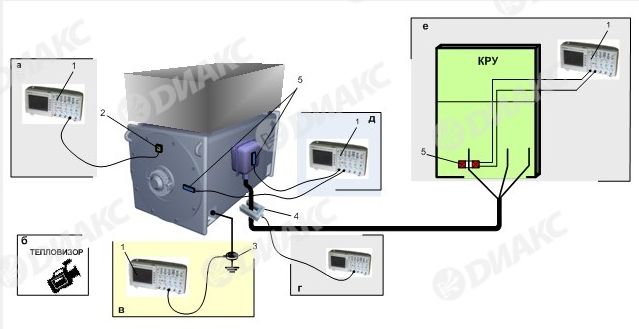

Ниже даются данные по применению многопараметрической диагностики (МПД) двигателей. Блок-схема многопараметрической диагностики двигателей с полным набором средств дана на рис.3, позволяющей определить и локализовать электроразрядные явления, тепловые процессы, механические (вибрационные) явления.

Рис.3 Блок-схема многопараметрической диагностики на рабочем напряжении с использованием систем:

а) Система контроля виброскоростей: 1 – осциллограф; 2 – вибродатчик магнитного типа.

б) Система тепловизионного контроля.

в) Система анализа гармоник тока в цепи заземления двигателя (CTG-технология): 1 – осциллограф; 3 – чувствительный трансформатор тока.

г) Система локации ЧР в кабельной линии: 1 – осциллограф, 4 – датчик для локации ЧР в КЛ, высокочастотный трансформатор тока.

д) Система измерений и локации электроразрядной активности: 1 – осциллограф; 5 – датчики контроля ЭРА.

е) Измерения гармоник в питающем двигатель токе: 1 – осциллограф; 5 – трансформатор тока (MCSA-технология).

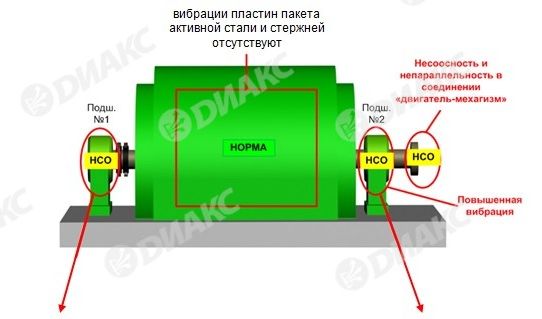

Расположение датчиков контроля электроразрядной активности (ЭРА) дано на рис.4, вибродатчиков – на рис.5.

|

|

|

Рис.4 Расположение датчиков контроля ЭРА, обозначение по окружности по циферблату часов.

|

|

|

|

Рис.5 Расположение датчиков для проведения виброконтроля. Информативность многопараметрической диагностики по результатам обследований группы двигателей 3-6МВт со сроком эксплуатации 30-35 лет. Возможности МПД иллюстрируются при обследовании не одиночных, а группы однотипных двигателей, по которым проведены вибрационные измерении, измерения электроразрядных явлений и тепловизионный контроль. Общие итоги диагностики для 26 двигателей даны в табл.2.

Таблица 2 – Итоговые данные по использованию многопараметрической диагностики для ответственных двигателей 6кВ, 3МВт (например, двигатель №«4-1») и 6МВт (например, двигатель №«111»)

Результативность диагностики на примере отдельного двигателя. На двигателе проводился контроль и локация электроразрядных явлений с использованием осциллографирования и измерениями мощности разрядных явлений по многим точкам на корпусе двигателя (точки контроля указаны на рис.4), измерения вибрации (точки – на рис.5), тепловизионный контроль. Анализ локации зон с электроразрядной активностью. Обнаруженные в результате диагностики дефекты иллюстрируются на рис.6. Особенности явлений в каждой зоне и дефекте даны в подрисуночных надписях.

Рис.6 Характеристики дефекта №1 на обследуемом двигателе: а, б – осциллограммы; в – диаграмма изменения мощности от дефекта №1 по точкам измерений. |

Дефект №1 – Разряды в цепи питания роторной обмотки или в токоподводах. Импульсы приходят одновременно, примерно одинаковой амплитуды на оба торцевых щита. Амплитуда на подшипнике №1 много больше, чем торцевом щите, обратном приводному механизму. Это свидетельствует о том, что сигнал от дефекта в обмотке ротора проходит по токоподводам к коллектору

Анализ вибрационных явлений. Обнаруженные при виброконтроле дефекты показаны на рис.7.

Рис.7. Обозначение вибродефектов на обследуемом двигателе.

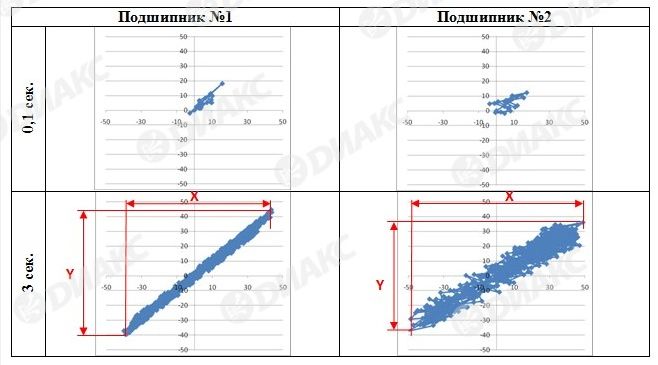

Рис.8 Рассчитанные траектории виброперемещений (в о.е.) опорных подшипников.

1. Вибрация валопровода

По анализу гармоник емкостного тока фиксируется оборотная частота для 1000 об/мин – 16,6Гц. Присутствуют 1-я, 2-я, 3-я и 4-я гармоники, что означает наличие несоосности вала двигателя и механизма – НСО. Наибольшая несоосность около подшипника №2.

2. Вибрация опорных подшипников

Осевая вибрация имеет большую амплитуду на fоб на подшипнике №2. Виброперемещения, рассчитанные по анализу виброскоростей даны на рис.8.

Виброперемещения (в о.е.) являются эллипсными и имеют большую величину на подшипнике №2 – НСО.

3. Вибрация в токонесущей части

По анализу емкостных токов 1-я гармоника по токовой вибрации – 100Гц больше, чем вторая, то есть 200Гц. Это означает отсутствие вибрации токонесущих элементов – НОРМА.

Результаты диагностики двигателей с наличием электроразрядных и тепловых дефектов. Здесь будут приведены практические результаты диагностики двигателей (изготовитель "Schorch", в эксплуатации 5 лет, напряжение 6кВ, мощность 2,0МВт). Диагностика 4-х электродвигателей марки "Schorch", выпущенных в одно время, проводилась на фабрике по вторичной переработке бумажного сырья.

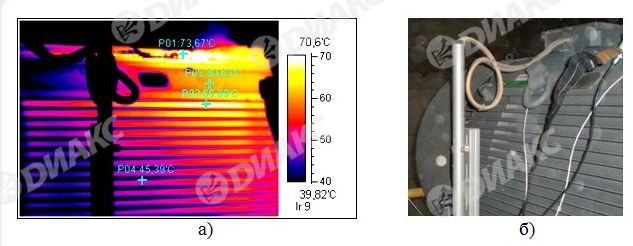

При измерении 3-х из общего числа двигателей были обнаружена мощная электроразрядная активность 2-х типов – соответствующая искровым явлениям и ЧР (рис.9) в изоляции. Проведение локации показало, что оба явления имеют место в одном месте (рис.10-б, поз.1). При тепловизионном контроле в этих же местах были обнаружены и значительные локальные нагревы с ΔТ= 30-35°С (рис.10).

|

|

Рис.9. Осциллограммы от ЧР в изоляции статорной обмотки двигателя типа "Schorch", измерения проводились двумя датчиками. С указанными амплитудами сигнала Адеф и шумов Аш чувствительность s~30¸35.

|

Рис.10 Фотография и термография двигателя с дефектом с указанием зоны дефекта – повышенного нагрева и зоны ЧР.

Анализ условий эксплуатации показал, что первые три двигателя* работают в режиме "жесткого вала", имеют «тяжелый» пуск. «Тяжелые» пуски и нагрузка с указанными флуктуациями привели к ослаблению запрессовки магнитного пакета стали статора, повреждению изоляции пластин, искрению, замыканию пластин между собой и нагреву (рис.10-а). Повышение температуры ΔТ~30-35°С в зоне образования короткозамкнутого контура в пакете статора возникло из-за выделения мощности в этой зоне (по оценке 0,8-1,1кВт). Это привело к ускоренному старению изоляции обмотки, и как следствие, появлению ЧР (рис.9).

Список используемой литературы:

* Успешный менеджмент, основанный на анализе экономических затрат на диагностические мероприятия и стоимостей работ по устранению повреждений в системе кабельных сетей Лондона, описан в [1].

* Четвертый двигатель был соединен с механизмом посредством ременной передачи, т.е. имел «мягкий» пуск из-за проскальзывания ремня в начальный период пуска и постоянную нагрузку в течение работы. Поэтому на него не было интенсивных механических воздействий, это и обусловлено, что отклонений в его техническом состоянии не было выявлено.