1. Особенности диагностики гидрогенераторов

Техническое состояние и остаточный ресурс гидрогенераторов (ГГ) являются важнейшими характеристиками для поддержания эксплуатационной надежности и планирования ремонтных работ. Следует учесть, что имеется большое число ГГ, возраст которых уже более 50 лет. При этом встает вопрос, надо или нет планировать в них замену статорной обмотки. С другой стороны для ГГ, на которых проведены ремонтные работы и тем более, если была выполнена реконструкция, важно иметь информацию о качестве ремонта и о наличии потенциальных дефектов. Ответы на указанные вопросы могут дать результаты обследований с использованием новых диагностических методов, позволяющих на рабочем напряжении определить наличие дефектов электроразрядного характера в обмотке статора, в пакете активной стали статора, в цепях возбуждения ротора, а также с помощью инфракрасного тепловизора установить отклонения в тепловых процессах ТГ, тепловыделения в подшипниках и т.д. [1].

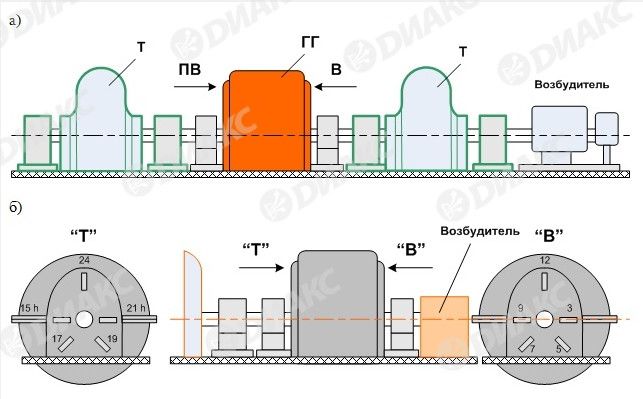

В данной работе описан опыт обследований гидрогенераторов различных конструкций, главным различием которых является горизонтальное (рис.1) или вертикальное (рис.2) расположения вала ротора и соответственно турбины.

Рис.1. Конструктивная схема генераторов с вертикальным валом: «а» – две турбины,

«б» – одна турбина. На этом рисунке так же даны координаты установки датчиков «по циферблату часов».

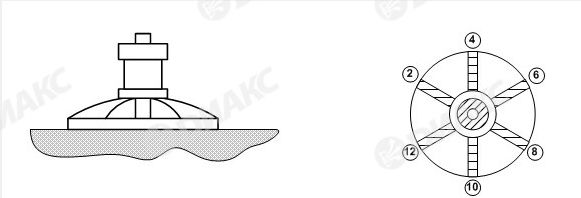

Рис.2. Гидрогенератор с вертикальным валом (указаны координаты установки датчиков по циферблату часов).

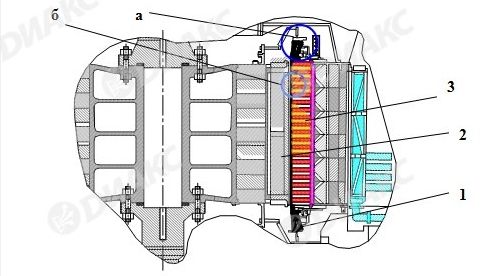

Однако, конструкция активной части ГГ разных типов и разных производителей в значительной степени схожи. Схематические поперечное сечение ГГ приведено на рис.3, где указаны зоны возможных типичных дефектов. Для данных типов дефектов с помощью переносного диагностического комплекса «ДКЧР» фиксируются различающиеся разрядные явления, что позволяет по структуре сигналов определить тип и/или форму разрядного явления в дефекте, и с использованием объемной локации выполняется определение зоны, где этот дефект имеет место. [2, 3]

Рис.3. Схематическое представление конструкции гидрогенератора: 1 – лобовые части стержней статорной обмотки, 2 – полюса ротора, 3 – пакет активной стали статорной обмотки. Зоны возможных дефектов:

«а» - участок с возможностью повреждения изоляции стержней;

«б» - участки с возможностью искрений между пластинами пакета.

|

|

Схема проведения измерений с использованием переносного диагностического комплекса «ДКЧР» описана в [3]. Особенности установки датчиков используемой аппаратуры указаны на фото, рис.4.

Рис.4. Установка электромагнитных датчиков на наружной поверхности генератора. |

При выполнении обследований измеряются следующие характеристики электроразрядной активности (ЭРА):

Мощность Р является основным параметром, определяющим темп разрушения изоляции от данного дефекта, т.е. в итоге оценивает остаточный ресурс. Указанная технология диагностики была применена для большого числа ГГ различного возраста и различных фирм-изготовителей. Ниже на нескольких примерах будут даны результаты этих обследований, а так же результат ремонта для одного из ГГ.

2.Обследования гидрогенератора с горизонтальным валом (пример №1)

2.1. Результат измерений

Для данного ГГ будет дано наиболее полное описание последовательности обследований. Гидрогенератор с горизонтальным валом, 75 MVA, 428 об/мин, напряжение статорной обмотки 11 кВ, год ввода в эксплуатацию – 1958, чистка ГГ проводится через 4-6 лет, нагрузка в пределах 30-90% мощности в зависимости от потребления электроэнергии. Внешний вид на фото, рис.5. Были выполнены измерения n(Q) (здесь не приводятся) по всем точкам, в которых была рассчитана мощность ионизационных процессов Р.

Рис.5. Общий вид гидрогенератора, вертикальный вал, две турбины.

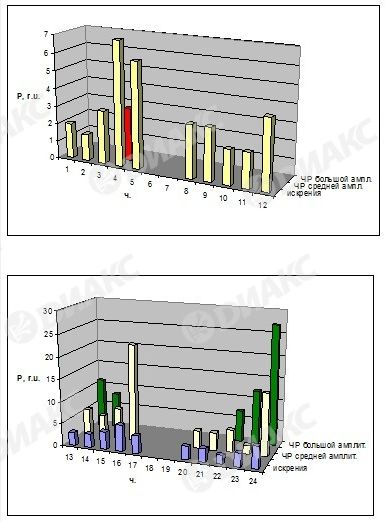

Определение интенсивности разрядных явлений при контроле на щитах со стороны возбудителя (В) и противоположный возбудителю (ПВ). Результат измерений интенсивности по точкам на стороне «В» дан на рис.6-а, на стороне «ПВ» – рис.6-б для трех видов дефектов с условным делением на:

Рис.6. Диаграмма изменений интенсивности разрядных явлений со стороны «В» (а) и со стороны «ПВ» (б), с обозначением точек установки датчиков по циферблату часов.

На основе анализа диаграмм рис.6 можно сделать предварительные выводы, которые далее будут уточнены проведением локации:

– def.#1 расположен на «24 часа», со стороны «ПВ»;

– def.#2 расположен на «16 часов» со стороны «ПВ»;

- def.#3 расположен на “3-5 часов” внутри расточки генератора.

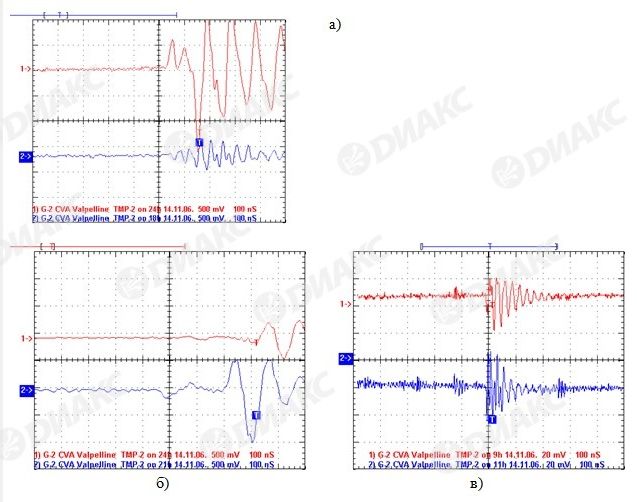

Следующим этапом обследований было выполнение локации и определение формы разрядных явлений в каждом дефекте. Результаты даны на осциллограммах рис.7. Локация проводилась при использовании датчиков “TMP-Y” и портативного осциллографа. Результаты локации:

Рис.7 Осциллограммы импульсов разрядных явлений: а – структура импульса для def.#1 (луч I – на «24 ч.», луч II – на «18 ч.»; б – структура импульса для def.#2 (луч I – на «24 ч.», луч II – на «16 ч.»; в – структура импульса для def.#3 (луч I – на «9 ч.», луч II – на «11 ч.».

Результат тепловизионного контроля. Состояние охладителей удовлетворительно, резких перегревов на выходе охлаждающего воздуха нет. Отмечено превышение температуры подшипника со стороны «ПВ», сектор ориентировочно на «2-5 часов» имеет превышение температуры на 5°С. Термограмма приведена на рис.8.

|

|

Рис.8. Термограмма подшипника со стороны ПВ, перегрев с ориентацией на «2-5 часов». |

2.2. Заключение о техническом состоянии гидрогенератора (по примеру №1)

При проведении анализа распределения мощности ЭРА и осциллографирования по торцевым щитам со стороны «В» (возбудителя) и «ПВ» определено три зоны дефектов: на «23 ч.», «16 ч.» и «3-5 ч.». Из анализа следует, что на «24 часа» и на «16 часов» имеют место ЧР, на «3-5 часов» - искрения. Особенности вероятных дефектов:

3. Обследования гидрогенератора с вертикальным валом (пример №2)

3.1. Результаты измерений

Гидрогенератор с вертикальным валом (рис.9), 115 MVA, 333 об/мин, напряжение статорной обмотки 17,6 кВ. В эксплуатации с 1960г., в 2004 г. была проведена полная замена статорной обмотки. Для контроля ЭРА установлена «Система непрерывного мониторинга». Нагрузка в пределах 40-90% от номинальной мощности.

Аналогично ГГ в примере №1 проводился анализ интенсивности разрядных явлений с расчетом мощности в точках установки датчиков, указанных на рис.2. Были обнаружены два дефекта: def.#1 – соответствующий ЧР в изоляции и искрения – def.#2.

Рис.9. Внешний вид генератора.

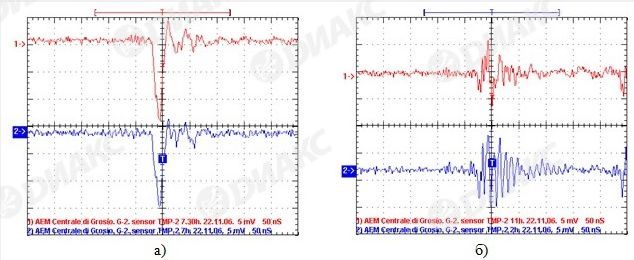

Осциллографирование с локацией зон def.#1 (осциллограмма на рис.10-а) и def.#2 (осциллограмма на рис.10-б) показало, что зоны дефектов расположены, как указано на рис.11. При этом явления соответствуют следующим формам разрядов:

def.#1 – частичные разряды в изоляции;

def.#2 – искрения между металлическими частями.

Рис.10. Осциллограммы разрядных явлений при локации:

а – оба датчика в районе дефекта (def.#1 – ЧР в изоляции): I –«7 ч.»; II – «730 ч.»;

б – (def.#2 - искрения): I – датчик на «11 h», II – датчик на «2 ч.».

Диаграмма изменения мощности для искровых явлений (def. #2) показана на рис.12.

|

|

|

|

Рис.11. Указание зон расположения дефектов на верхнем щите гидрогенератора. |

Рис.12. Диаграмма изменения мощности, def #2 (искрения) со стороны щита по точкам, указанным на рис.2. |

3.2. Сопоставление сигналов, измеряемых «Системой непрерывного мониторинга» и используемой технологии

В системе непрерывного мониторинга «СНМ» применяются стационарные, постоянно установленные на выводных линейных стержнях датчики – соединительные конденсаторы. Блок выводов сигналов от соединительных конденсаторов системы «СНМ» – на рис.13. По используемой технологии применяется переносной диагностический комплекс «ДКЧР», датчики которого устанавливаются с наружной поверхности щита. Измерения переносным комплексом проводились с использованием осциллографирования сигнала сенсором TMP-2 при перемещении его по окружности щита. В точках с максимальным сигналом фиксировался сигнал, который далее сопоставлялся с сигналом на выходе системы «СНМ».

Рис.13. Шкаф вывода сигналов от датчиков системы «СНМ».

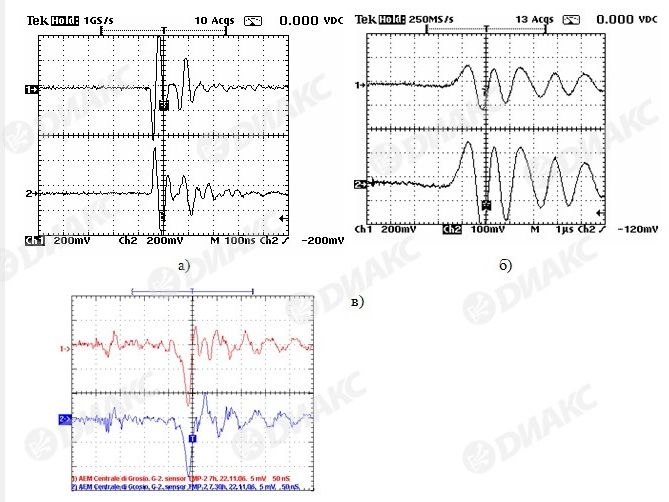

Осциллограммы измерений по системе «СНМ» с двух конденсаторов приведены на рис.14, где даны сигналы, соответствующие ЧР (рис.14-а) и импульсу помехи (рис.14-б). Сигналов, соответствующих «искрению», системой «СНМ» не зафиксировано. Сопоставление сигналов с системы «СНМ» и с переносным комплексом «ДКЧР» можно сделать по рис.14-а и 14-в. Как следует из сопоставления структуры сигналов «ЧР» от «СНМ» и при измерениях на щите переносным комплексом, они являются тождественными, т.е. фиксируют одно и тоже явление. Импульсы от помех система ДКЧР не зафиксировала.

Рис.14. Сопоставление сигналов, полученных с соединительных конденсаторов системы «СНМ» (а, б) со структурой сигналов, фиксируемых переносным комплексом «ДКЧР» (в). Осциллограммы соответствуют: а – импульс от ЧР, б – импульс от помехи, в – импульс от ЧР в зоне дефекта (def.#1, по рис.11).

Таким образом, из результатов сопоставления следует:

1) Система «СНМ» дает информацию о наличии проблем в окрестности линейных выводных стержней, переносной комплекс «ДКЧР» дает информацию обо всех проблемах в обмотке и пакете стали, но, что самое важное, определяет участок статорной обмотки, где данная проблема имеет место.

2) Переносной комплекс «ДКЧР» не фиксирует импульсы от помехи в отличие от системы «СНМ».

3) Для явлений типа ЧР в корпусной изоляции, расположенных на обмотке вблизи от линейного вывода, обе системы фиксируют одинаковые импульсы (def.#1). Другие явления, например, искрения, удаленные от выводов, т.е. от соединительных конденсаторов система «СНМ» не фиксирует.

4. Проведение ремонта по результатам диагностики на рабочем напряжении (пример №3)

По данному ГГ фактические данные по измерениям приводиться не будут. Гидрогенератор с вертикальным валом имеет нижеследующие характеристики: номинальная мощность – 78 MVA, фактически вырабатываемая мощность, определяемая перепадом воды 60% от номинала, напряжение статорной обмотки – 13,8 kV.

При проведении обследований были зафиксированы два дефекта: def.#1 – пазовый разряд и def.#2 – искрения или интенсивная корона. Были установлены (аналогично, как указано на рис.11) зоны дефектов при контроле по верхнему щиту. Так как размеры ГГ позволяли размещать датчики по наружной поверхности пакета активной стали, то дополнительно в зонах указанных дефектов была выполнена локация «по высоте». В результате были получены точные координаты дефектов.

После вывода ротора визуальным контролем было обнаружено:

Указанные выше дефекты ремонтом были устранены. Уже после ввода ГГ в работу, при выполнении послеремонтной диагностики, сигналы, соответствующие дефектам, не фиксировались. Это также характеризовало и хорошее качество ремонта, так как наличие разрядов даже малой интенсивности обнаружено не было.

5. Выводы

Список литературы:

Д. Ное, М. Гвидо (Comelmar, Италия)

Ю.П. Аксенов, И.В. Ярошенко (ООО «ДИАКС»)