Введение

Эксплуатационная надежность электродвигателей, как в промышленности, так и в энергетике, является технически и экономически важной задачей. В большинстве развитых стран двигатели потребляют 40-50% всей вырабатываемой электроэнергии [1]. Имеющаяся статистика по повреждениям двигателей [2, 3] дает следующие данные по относительной повреждаемости узлов двигателя:

Представление об основных видах повреждений дает рис.1, на котором по [4] приведены также расширенные данные по удельной доле дефектов, определяемых диагностикой, для большего числа узлов. Учитывая значимую повреждаемость двигателей, для них развиты методы диагностики, как в отключенном состоянии, так и в рабочих условиях (на холостом ходу, в пусковом режиме, на номинальной мощности). Наиболее эффективной является многопараметрическая диагностика, т.е. одновременный контроль тепловых, электрических и механических дефектов на рабочем напряжении [4].

При этом применяются:

Указанные методы позволяют определить факт появления дефекта, сопровождающегося электромагнитными (ЧР в изоляции, искрения в контактах, искрения в пакете сердечника), тепловыми (тепловыделения в замкнутых контурах и контактах) и вибрационными явлениями (механические повреждения).

Однако чаще всего [4,5] дефект сопровождается несколькими явлениями, например, тепловыми и электрическими. Это обстоятельство является важным, так как позволяет более надежно определить и локализовать дефект.

В практическом приложении можно рассматривать раннюю диагностику [5], основанную на измерениях и локации слабых электроразрядных явлений в изоляции обмоток, в проходных изоляторах в клеммной коробке, подводах, повреждений клемм, элементов кабеля, а также искрений в пакете активной стали. Более 20 лет применяются методы диагностики предпробойных явлений, основанные на измерениях тока и вибрации [6, 7]. Для развитых дефектов в [1, 5] описано определение предпробойных явлений. Для этого используется метод анализа гармоник питающего двигатель тока, т.е. определяются особенности, так называемого, "автографа спектра"* [1, 8]. Причем "автограф спектра" коррелирует с данными вибродиагностики и позволяет определять предпробойные дефекты [9] (это следует из сопоставления спектров токов, питающих двигатель, без дефектов и для модели дефекта на двигателе), которые выявляются гармоническим анализом.

Гармонический анализ показывает, что причиной появления спектральных линий в токе в области основных гармоник частоты сети (2-я, 3-я,…., 7-я), является фактический спектральный состав питающего напряжения. Спектры напряжения при постоянной величине комплексного сопротивления двигателя определяют спектры питающих токов, только при наличии дефектов появляются другие спектральные линии, которые и будут признаком дефектов.

В настоящий момент активно используются анализ гармоник питающих двигатель токов [1,8,6,7], а также анализ гармоник емкостных токов на землю [4,12], который ранее эффективно применялся для силовых трансформаторов.

Анализ гармоник питающих двигатель токов (MCSA-Technology). При наличии дефекта (даже искусственного) в спектре тока возникает ряд новых спектральных линий, собственно это и является "автографом спектра" для данного дефекта, включая субгармоники, гармоники и интергармоники между спектральными линиями оборотной частоты – fоб. При наличии гармоник оборотной частоты (fоб, 3fоб, 5fоб) будет иметь место несоосность или непараллельность валов двигателя и механизме. При нескольких одновременных дефектах валопровода появляются половинные и четвертные гармоники (¼fоб, ½fоб, fоб, 1,5fоб).

Механические, вибрационные частоты, особенно для высоких гармоник, отличаются от токовых. Вращение ротора с оборотной частотой fоб происходит с меньшей частотой, чем частота вращения магнитного поля fмаг за счет скольжения, т.е. fp~fмаг(1-S), где S – скольжение Информативной, по [8, 9], т.е. "автографом спектра" для повреждения, является 2-я и 21-я гармоники, что соответствует частотам 120 и 1260 Гц. Из анализа результатов [10] также следует, что анализ токов по 21-й гармонике дает диагностический признак по "автографу спектра", также как и при измерении предпробойных явлений.

Однако анализ «автографов спектра» будет абсолютно эффективен только для ХХ. В рабочем режиме номинальные токи будут большой величины со случайным набором частот из-за нелинейности и частотной зависимости тока от механической нагрузки. Случайность и нелинейность нагрузки исполнительного механизма приводит к флуктуативным отклонениям тока от номинального в диапазоне частот. За базовые, необходимые для оценки величины токов и их спектров, можно принять спектры напряжения. Качественная оценка величин амплитуд токов всех гармоник (относительно амплитуды тока на 60 или 50Гц) даны в табл.1 для нескольких диапазонов частот и диапазонов мощности электродвигателя. Указанная таблица будет использоваться для оценки чувствительности.

Анализ гармоник емкостных токов (CTG-Technology). Данный метод [4,12] является новым, но по информативности превосходит гармонический анализ токов, питающих двигатель. В данном методе проводится гармонический анализ емкостных токов на землю. При вибрации емкости изменяются с частотами, соответствующими вибрации активной части в двигателе, т.е. по анализу гармоник можно определить закономерности вибрационных явлений в самом двигателе.

Контроль электроразрядных явлений. Для дефектов, которые сопровождаются излучением электромагнитных волн, информативными являются более высокие частоты. Для этих дефектов ранняя диагностика, т.е. определение признаков дефекта задолго (месяцы – годы) до появления признаков предпробойных явлений, может быть основана на измерениях и локации электроразрядных явлений (ЧР в изоляции, искрений в контактах и в пакете активной стали, дуговых явлений). По [4, 5] это позволяет определить зоны дефектов, по методике "отпечатка пальцев" определить тип электроразрядного явления, таким образом, имеется возможность определения дефектного узла и прогнозирования времени развития дефекта до повреждения.

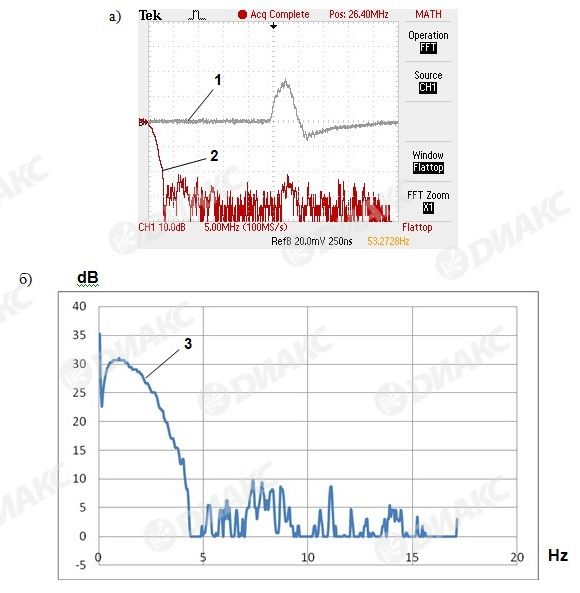

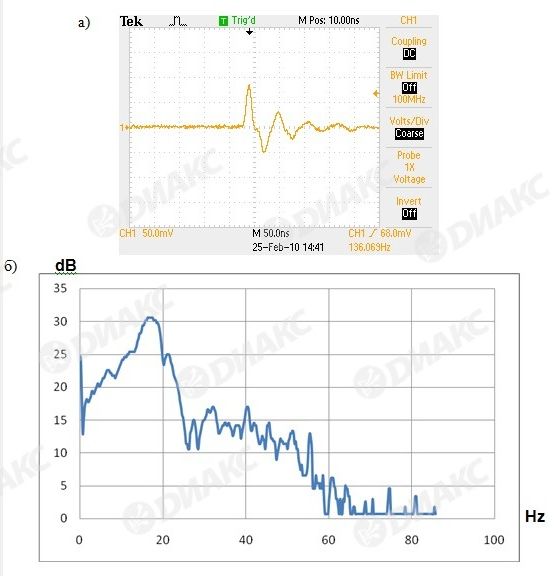

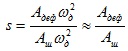

На рисунках 2 и 3 приведены две разновидности разрядных явлений в изоляции и их Фурье-преобразования для разных разверток, указывающих полосы частот, в которых содержится наибольшая энергия. На рис.2 показана процедура обработки данных для пазового разряда, т.е. показана осциллограмма импульса – кривая 1, быстрое Фурье-преобразование (FFT), выполненное самим осциллографом, - кривая 2. Далее результаты FFT переносились в “Excel”, где происходила окончательная обработка, дополнительная фильтрация, графические преобразования. На рис.3 дана структура импульса от искрения (а) и виброграмма для него (б).

Анализу указанных выше вопросов и посвящена данная работа.

Рис.2 Сопоставление осциллограмм U(t) и результатов гармонического представления U(w) для импульса, соответствующего пазовому разряду: а – экран осциллографа с осциллограммой импульса – кривая 1, и результат быстрого Фурье-преобразования (FFT) – кривая 2; б – спектрограмма, полученная после обработки FFT (кривая 2) и фильтрации с помощью “Excel”.

Рис.3 Сопоставление осциллограммы импульса от «искрения» (короткие 20-30нс) – а, с виброграммой, полученной из этого импульса Фурье-преобразованием, после обработки и фильтрации с помощью “Excel”.

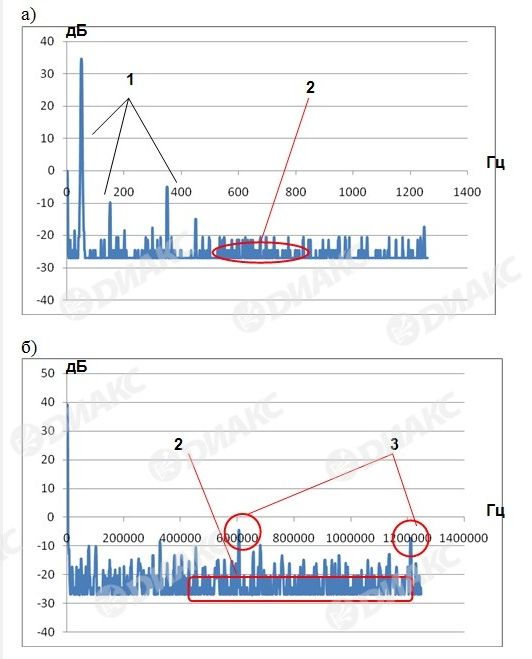

Дефекты в двигателях проявляются на различных диапазонах частот как электрической сети, питающей двигатель, так и собственной частоты от дефекта. Это показано на рис.1, где указаны типичные виды дефектов и полосы частот, где они фиксируются. Характеристики внешних помех (шумов) даны на рисунках спектра (рис.4) на примере промышленной частоты.

1.1 Общие сведения по проведению технического диагностирования

Коротко укажем на некоторые понятия:

1) Наличие дефекта в двигателе определяется по диагностическим характеристикам, можно выделить три вида характеристик:

2) Присутствие дефекта в двигателе проявляется в виде явлений:

3) Съем информации с работающего двигателя может быть осуществлен:

4) Чувствительность, обнаружение дефектов возможно, если чувствительность метода позволяет измерить данный сигнал. Чувствительность – это отношение амплитуды полезного сигнала (Uc) к амплитуде помех (Uш), т.е. S=Uc/Uш. В общем случае чувствительность определится из характеристик, определяющих мощность дефекта, т.е. тока и напряжения, соответствующих мощности дефекта, и мощности естественных флуктуаций тока и напряжения в данном диапазоне частот.

5) Временные характеристики дефектов. Следует различать следующие разновидности явлений в дефектах:

1.2 Схемы измерений при проведении диагностики

Схемы диагностирования двигателя при измерении на проводе питания двигателя, т.е. характеристик питающей двигатель сети, возможно по двум условным направлениям:

Первое направление – низкочастотный диапазон, "дефекты механического типа", информативной характеристикой механических дефектов являются броски питающего тока в "проводах питания или выводах двигателя", данные дефекты (рис.5) могут быть зафиксированы по следующим методам:

а) по гармоническому анализу питающего тока (MCSA) при "гальваническом"* съеме информации с "питающего провода или ввода в двигатель" (рис.5-а).

б) при гармоническом анализе емкостных токов от двигателя на землю (CTG).

в) по измерениям звуковых волн, распространяющихся от дефекта, при виброакустическом контроле (рис.5-б).

Рис.4 Спектральные линии фазного напряжения в индустриальной сети, характеризующие типичный помеховый фон: а – для диапазона 50–1500Гц, б – для диапазона 1,4МГц: 1 – спектральные линии на основных гармониках 50Гц; 2 – общий фон (белый шум); 3 – радиосвязь.

Рис.5 Общая схема диагностики двигателей при контроле "механических дефектов".

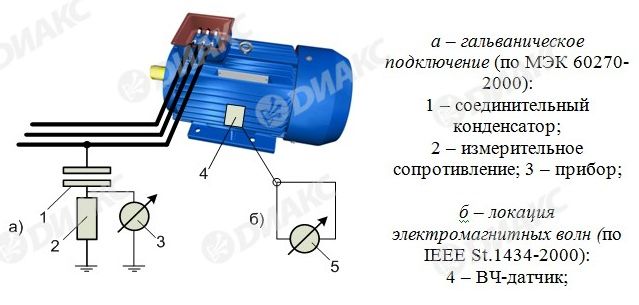

Второе направление – для схемы в высокочастотном диапазоне, "дефекты электрического типа", информативной характеристикой дефектов "электрического характера" являются броски напряжения на "проводах питания двигателя" (рис.6), данные дефекты фиксируются следующими методами:

а) по измерениям пульсаций (бросков напряжений) на "проводах питания" двигателя или ввода двигателя" (по МЭК 60270-2000) при гальваническом подключении к ним (рис.6-а);

б) по измерениям амплитуды электромагнитных волн, распространяющихся от дефекта, рис.6-б (по IEEE St.1434-2000).

Рис.6 Общая схема диагностики двигателей при контроле дефектов "электрического характера".

2. Проведение диагностики электродвигателей

Ниже будут рассмотрены особенности дефектов с точки зрения возможности их диагностики электрическими и неэлектрическими методами.

2.1 Определение дефектов электрическими методами

Методы основываются на контроле питающего тока (рис.5) или напряжения на клеммах двигателя. Дефекты искажают рабочий ток двигателя или напряжение на клеммах двигателя по следующим причинам:

2.2 Определение дефектов неэлектрическими методами

Неэлектрическими методами диагностики, позволяющими определить наличие дефекта, являются:

2.3 Электрические измерения механических характеристик дефекта

При возникновении механических дефектов, например, распрессовки обмотки или магнитопровода, возникает вибрация, которая приводит к изменениям полного реактивного сопротивления – импеданса; закон изменения импеданса во времени – Z(t) будет соответствовать геометрическим изменениям узлов конструкции, т.е. определять вибрацию. Методом, позволяющим контролировать вибрацию [11], является измерение гармоник емкостного тока в цепи заземления.

3. Энергетические характеристики дефектов

Учитывая многообразие дефектов и явлений в них, в общем случае сложно определить величины характеристик дефектов в двигателях. По этой причине будем рассматривать это явление с энергетических позиций, т.е. по оценке мощности дефекта, с учетом энергии, потребляемой на активацию дефектов, далее уже оценивать характеристики собственно дефекта.

Любые дефекты, которые возникают в двигателях, в любом случае трансформируют часть подводимой мощности на активацию дефекта, т.е. на его, дефекта, "собственное питание", вследствие чего и возникают:

Таким образом, оценив мощность дефекта, далее можно определить величины диагностических характеристик, т.е. питающих дефект токов и напряжений, полосу частот питающих токов и т.д., т.е. определить принципиальную возможность измерения диагностических характеристик на фоне реальных, т.е. потребляемых двигателем в рабочем режиме, токов и напряжений, а также внешних помех. В табл.1 даны величины амплитуд гармоник питающих двигатель токов, которые могут служить оценкой энергии уровня помех.

В табл.2 приведена оценка диапазона мощности в дефектах, которая может быть оценкой полезного сигнала.

Используя данные таблиц 1 и 2, можно оценить чувствительность измерений при контроле вибрационных и механических дефектов. Из соотношения чувствительности S=Uсети/Uшум или S= Рсети/Ршум. По табл.2 видно, что мощности измеряемых сигналов Рсигн=10-150 Вт, в то же время уровень шумов по табл.1 оценивается Ршум= 1 кВт ¸ 150 кВт, так как в этом случае S~10-3¸10-2, то диагностирование дефектов в мощных двигателях по гармоническому анализу питающих двигатель токов (анализ «автографов токов») невозможно.

Таблица 1 – Качественная оценка амплитуд гармоник питающих двигатель токов для разных диапазонов частот в зависимости от мощности двигателя, в котором отсутствуют дефекты

|

|

Полоса частот

|

|||

|

100-400 Гц

|

500-2000 Гц

|

3000-15000Гц

|

||

|

Относительные флуктуативные отклонения от номинального тока в данном диапазоне частот

|

±10%

|

±5%

|

± -2%

|

|

|

Расчетные амплитуды флуктуативных отклонений токов (Iф), питающих двигатель, в зависимости от полосы частот для диапазона мощностей (Рдв) двигателя 6кВ

|

10А/(~100 кВт)

|

0,7А (7кВт)

|

0,1А (1кВт)

|

0,01А

|

|

50А/(~500 кВт)

|

3,5А (35кВт)

|

0,5А (5кВт)

|

0,05А

|

|

|

100А/(~1МВт)

|

7А (70кВт)

|

1А (10кВт)

|

0,1А

|

|

|

500А/(~5МВт)

|

35А (350кВт)

|

5А (50кВт)

|

0,5А (5кВт)

|

|

Таблица 2 – Оценка мощности, потребляемой дефектом, и особенности сигнала на них

|

|

ЧР

|

Вибрацион-ный дефект

|

Механические дефекты (поломка подшипника)

|

Искрения, замыкания пластин сердечника

|

|

Формула расчета мощности

|

Р=U0Qсрn

|

Р=Мтрw,

Мтр=Fтрr

|

P=U2/rk

U=\(\frac{\partial \Phi }{\partial t}\)

|

|

|

Диапазон параметров

|

U0~104 В

Qср~10-8 Кл

n~100 имп/сек

|

|

Fтр~10 Н

w~150 1/сек (1500 об/мин)

r~5×10-2 м

|

U=0,01¸0,5 В

r=10-3 Ом

|

|

Диапазон мощности дефекта

|

10-3 ¸ 10-1 Вт

|

10¸150 Вт

|

1¸ 50 Вт

|

1¸ 500 Вт

|

|

Особенности выходного сигнала и их полоса частот

|

Отдельные импульсы, длиной 100-300нс по 1-5 импульсов ЧР на период 50Гц, характерная частота ~10МГц

|

Частота явлений 10-200Гц

|

Непрерывный квази-периодический сигнал, характерная частота потребляемого явления

1-10 кГц

|

Непрерывный сигнал от тока К.З., соответствует частотам питающего тока. Зона искрений излучает электромагнитную волну ~50МГц

|

|

Обозначение в формулах

|

U0 – рабочее напряжение,

Q – величина кажущегося заряда,

n – число импульсов ЧР в сек.

|

Fтр – сила трения,

Мтр – момент трения,

w - частота вращения

|

Ф – магнитный поток,

rk – контактное сопротивление,

U – напряжение на контакте.

|

|

4.1 Анализ чувствительности различных схем измерений

4.1.1 Уровни помех при измерениях пульсаций тока DI(t, w)

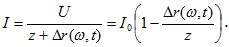

Это относится к технике анализа гармоник питающего двигатель тока с наличием предпробойных явлений [6] – метод MCSA (Motor current signature analysis). "Измеряемая характеристика" – DIq(t, w) при измерениях MCSA в зоне повышенных частот, это зоны 15-50 гармоник. Данный ток (на частоте в полосе wq), накладывается на рабочий ток I0, питающий двигатель.

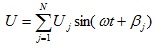

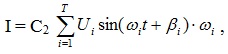

Рабочий ток может быть представлен как сумма токов по всем гармоникам:

I0 = I50Гц +I100Гц + … I(wi) +…

Поскольку сетевое напряжение на двигателе при его гармоническом представлении для реальной ситуации будет

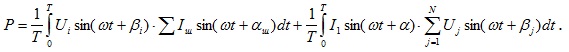

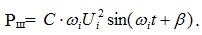

тогда потребляемая мощность в общем виде:

.

.

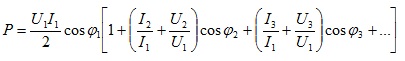

После преобразования:

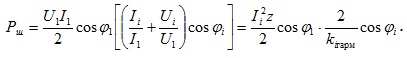

Если считать, что импеданс двигателя z постоянный во времени и не зависит от частоты, то Ui=Iiz. Кроме того, принимаем, что отношение \(\frac{I_{i}}{I_{1}}\sim \frac{U_{i}}{U_{1}}\sim \) ki гарм., тогда для некоторой гармоники i мощность, питающая двигатель, на этой гармонике будет определять «мощности шумов»[1] в этом диапазоне частот:

.

.

При допущении:

\(I_{1}^{2}z\)~Рдвиг;

cosj1 × cosji ~ 0,5;

имеем Рш ~ Рдвиг ×0,5 ×1/ki гарм.

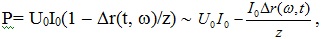

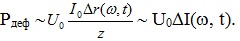

4.2. Чувствительность при измерениях бросков тока

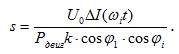

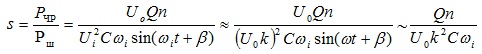

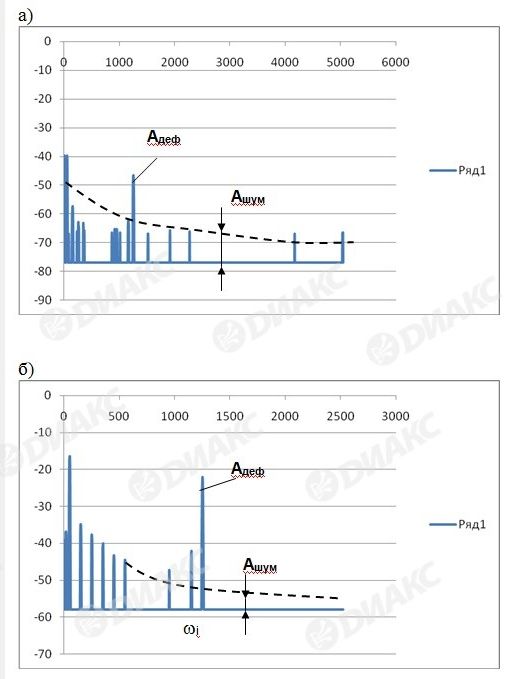

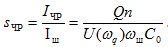

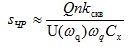

С учетом п.3 чувствительность измерений квазипериодических измерений будет определена отношением:

,

,

так как мощность дефекта (раздел 2.1) Рдеф ~UoDI(w, t), а Рш~Рдвиг×1/k×cosj1× cosji, то:

Упрощенно

где k=\(\frac{I_{1}}{I_{\omega i}}\) – отношение амплитуд тока на частоте 50Гц к Iwi при частоте wi в спектральном разложении тока, питающего двигатель.

Пример оценки чувствительности (дополнительно к разделу 3):

При k=10-4, Pmot=100000 Вт, мощность дефекта, чтобы его обнаружить, должна быть не менее Рдеф~ Рш×k. При таком дефекте, чтобы ток от этого дефекта превысил уровень шума, мощность дефекта должна быть не менее 100Вт. Т.е. метод анализа гармоник питающих двигатель токов (MCSA) пригоден в ограниченном диапазоне мощности диагностируемых двигателей.

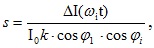

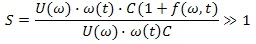

4.3 Чувствительность при гармоническом анализе емкостных токов от двигателя на землю

Полезным сигналом является емкостной ток Iем~U(w)wC(t,w). Шумы в данном случае – это напряжение и гармоники промышленной сети Iш~U(w)C. Чувствительность для этой схемы измерений будет составлять:

5. Определение диагностических характеристик дефектов в наиболее общем виде

Мощность дефекта (Рдеф) в функции от времени – t оценивается исходя из того, что дефект – это диссипационное потребление энергии – Рдеф(t). Из закона сохранения энергии возможно сопоставление мощности дефекта с электрическими характеристиками, т.е. пульсациями напряжения или тока. Таким образом, по оценке мощности механического дефекта можно перейти к "измеряемым" электрическим характеристикам дефекта – DUq и DIq.

5.1 Два варианта «измерения электрических характеристик»

1) Первый вариант

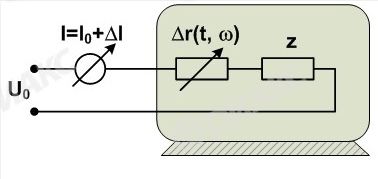

Постоянная амплитуда напряжения (например, рабочее напряжение Uopsinwt), но с изменяющимся током и во времени, и по амплитуде, и по частоте в связи с наличием дефекта. Представление о методе контроля дает рис.7.

Рис.7 Эквивалентная схема, иллюстрирующая появление пульсаций в питающем двигатель токе I, при неизменном напряжении U0 на двигателе:

z – импеданс двигателя; Dr(t, w) – переменное во времени и частоте вращения эквивалентные сопротивления дефекта.

Сопротивление в цепи питания двигателя будет z + Dr(t, w); ток в цепи определится как:

Мощность будет равна:

(где U0I0 – мощность двигателя в отсутствии дефекта). Из данного выражения мощность дефекта будет равна:

В этом случае информация о дефекте содержится в функции DI(t, w). Примеры: механические дефекты в моторе, в подшипниках, образование замкнутого контура в пакете стали.

2) Второй вариант

Постоянная амплитуда тока, например, емкостная, через изоляцию Ic, с изменяющимся напряжением от дефекта DU(t, w), в этом случае:

Рдеф(t)~IcDUд(t, w).

Пример – частичные разряды, искрения в контактах, гармонический анализ емкостных токов на землю.

6. Анализ чувствительности схем с "гальваническим" подключением к выводам двигателя

6.1. Определение индустриальных помех тока питания двигателя и напряжения на его клеммах

Здесь будут рассмотрены характеристики промышленной сети 50Гц. Будут рассмотрены осциллограммы напряжений, по которым будет проведено быстрое Фурье-преобразование*, на основе которого и будет определен спектральный состав токов, т.е. амплитуды тока или напряжения в зависимости от частоты.

Напряжения обычной промышленной сети приведены на рис.3, где даны спектры для разных диапазонов частот, на последних указаны общий фон (белый шум), а также линии на отдельных частотах, соответствующих деятельности промышленных объектов.

6.2. Уровни помех и чувствительности при измерениях пульсаций напряжения DUq(t, w)

1) Уровень помех оценивается по данным спектрального анализа, при этом напряжение определяется как сумма гармоник:

U0=U50Гц + U100Гц + … U(wi) + …

Таким образом, емкостной ток через объект емкостью Со в полосе частот фиксации дефекта (wi):

, а мощность шумов в диапазоне wi будет равна

, а мощность шумов в диапазоне wi будет равна

Измеряемый сигнал от электроразрядных явлений (ЧР). При измерении ЧР ток через емкость объекта Со будет определяться величиной кажущегося заряда – Q и числом импульсов ЧР в секунду – n, т.е.

IЧР = Qn,

при этом мощность дефекта будет равна РЧР = UорQn.

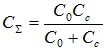

Чувствительность измерений для бросков напряжения. При измерениях через соединительный конденсатор Сс, т.е. это будут квазипериодические явления (по МЭК 60270-2000) общая емкость конденсаторов, через которую проходит ток, будет равна  , при оптимальном соотношении С0~Сс имеем СS~С0.

, при оптимальном соотношении С0~Сс имеем СS~С0.

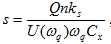

При этом чувствительность будет определяться как:

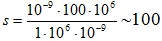

При измерениях по МЭК 60270-2000 полоса частот для измерений кажущегося заряда будет составлять w~104-105Гц, СS~10-6 Ф для измерений на напряжении ~10 кВ, при k=Ui/U0=10-1/103 ~ 10-4.

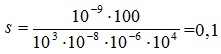

Для Q~10-9 Кл и числа импульсов n~100 имп/сек, чувствительность будет равна:

При такой величине s измерения находятся на грани чувствительности, т.е. измерения ЧР по МЭК 60270-2000 необходимо проводить в специальных условиях, например, с использованием экранов для уменьшения влияния внешних помех.

7. Анализ чувствительности при измерениях характеристик волновых явлений, распространяющихся от дефекта

Здесь будут рассмотрены методы контроля при измерениях волновых явлений, сопровождающих дефект, без гальванического подключения к проводам.

Рассматриваются два вида волн:

7.1. Измерения в низкочастотном диапазоне

Дефекты "механического характера" сопровождаются акустическими колебаниями, на которые затрачивается некоторая часть мощности дефекта.

В простейшем предположении, когда мощность вибрационной составляющей (Рак) от всей мощности дефекта Рак~kакРдеф. (Величина kак будет в интервале 0,1-0,3; по табл.2 Рдеф~ Мтрw).

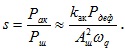

Уровень шумов можно оценить по данным экспериментальных работ [6]. По результатам спектрального анализа гармоник тока для двигателей, не имеющих дефектов в полосе, характерной для дефекта – по рис.2, по которым амплитуда шумовой дорожки А~4 дБ.

Мощность шумов по практическим данным, приведенным на рис.8-а, можно оценить по амплитуде Аш на спектре (в дБ) и частоте в полосе дефекта – как  . Тогда чувствительность будет определяться:

. Тогда чувствительность будет определяться:  .

.

Рис.8 Спектральный анализ вибрационных явлений в точке с максимальной амплитудой сигнала (а), а также по измерениям гармоник емкостного тока по методике, указанно в [12] – б. На рисунках обозначены амплитуды дефектов Адеф и шумов Ашум.

Из практических измерений, при периодическом анализе, спектральная линия вибродефекта (Адеф) измеряется на соответствующей частоте wq, поэтому мощность дефекта будет Рдеф~Адеф×\(\omega _{\partial }^{2}\).

Таким образом, чувствительность будет:  , т.е. получаем в этом случае очевидное соотношение амплитуды спектральной линии к ширине шумовой дорожки, таким образом, измерения вибрации с использованием вибродатчиков обеспечивают необходимую чувствительность.

, т.е. получаем в этом случае очевидное соотношение амплитуды спектральной линии к ширине шумовой дорожки, таким образом, измерения вибрации с использованием вибродатчиков обеспечивают необходимую чувствительность.

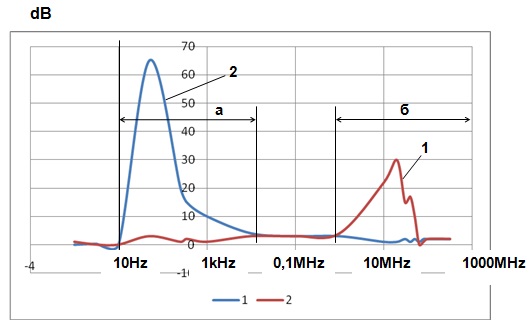

7.2. Измерения в высокочастотном диапазоне

Подход к оценке чувствительности. Графическая интерпретация чувствительности схем контроля ЧР в диапазоне частот дана на рис.9. При использовании схемы рис.6-б, применяется датчик электромагнитного типа, фиксирующего импульсные явления от ЧР. Полоса частот таких датчиков в районе wq~107 Гц. Поскольку в данной полосе частот фиксируется не сплошной сигнал, а отдельные импульсы, то необходимо учитывать скважность kскв, т.е. учитывать фактическую продолжительность импульса от всего времени контроля (одна секунда).

Рис.9 Определение чувствительности схемы контроля ЧР в зависимости от частоты - кривая 1. На кривой 2 показан уровень шумов в зависимости от частоты (получена пересчетом из кривой рис.4). Полоса частот в зоне «а», где измерения ЧР без специального экранирования невозможны; полоса частот в зоне «б», где уровень шумов от промышленной частоты пренебрежимо мал.

Из общего выражения для чувствительности

.

.

Поскольку в данном случае фиксируется короткий импульс, то это означает:

а) при скважности  , импульсный ток от ЧР будет в ks~ раз, т.е. больше, чем средний ток от ЧР.

, импульсный ток от ЧР будет в ks~ раз, т.е. больше, чем средний ток от ЧР.

б) Поскольку импульс короткий (t~100-300нс), то за это время зарядится только часть емкости величиною Сх. Это величина может быть оценена как объем тела, который заполнила электромагнитная волна со скоростью распространения – с за время – t.

Т.о. выражение для оценки чувствительности будет иметь вид:

За величину емкости можно принять емкость сферического или цилиндрического конденсаторов. Как пример, для цилиндрического конденсатора с постоянной емкостью Суд~100 пФ/м, величина Сх может быть оценена:

Сх = Суд×с×t ~ 100×10-12×1,5×108×10-7 сек ~ 1,5×10-9 Ф.

Оценка чувствительности при импульсных измерениях. Чувствительность будет составлять:  ,

,

для Q=10-9 Кл, n=100 имп/сек, w=106 1/сек; ks~106, U(wq)=1 В, Сх ~10-9 Ф, U

.

.

При такой чувствительности измерения надежны.

8. Система диагностики двигателей для определения дефектов электрического, механического и теплового характера в рабочих условиях

Наиболее надежным является техническое диагностирования с использованием методов многопараметрической диагностики [4,15,16]. Практическая реализация данного подхода стала возможной при использовании оценок эффективности анализированных в данной работе чувствительностей схем диагностирования.

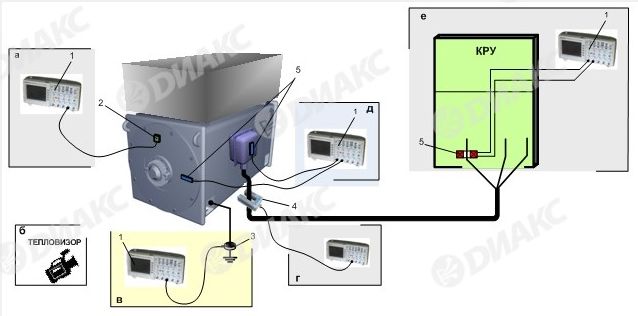

Блок-схема многопараметрической диагностики двигателей с полным набором средств дана на рис.10, позволяющей определить и локализовать электроразрядные явления, тепловые процессы, механические (вибрационные) явления.

Рис.10 Блок-схема проведения многопараметрической диагностики на рабочем напряжении с использованием систем:

а) Система контроля виброскоростей: 1 – осциллограф; 2 – вибродатчик магнитного типа.

б) Система тепловизионного контроля.

в) Система анализа гармоник тока в цепи заземления двигателя (CTG-Technology): 1 – осциллограф; 3 – чувствительный трансформатор тока.

г) Система локации ЧР в кабельной линии: 1 – осциллограф, 4 – датчик для локации ЧР в КЛ, высокочастотный трансформатор тока.

д) Система измерений и локации электроразрядной активности: 1 – осциллограф; 5 – датчики контроля ЭРА.

е) Измерения гармоник в питающем двигатель токе (MCSA-Technology): 1 – осциллограф; 5 – трансформатор тока.

Практические результаты диагностики двигателей различной мощности (100Вт¸15МВт) различных производителей (АВВ, Siemens, Ansaldo, Schorch и т.д.) приведены в [4,5], процедура диагностики нормирована нормативным документом [7].

Выводы:

Список литературы:

[1] W. T. Thomson and M. Fenger Current signature analysis to detect induction motor faults.// IEEE Industry Applications Magazine, vol. 7, pp. 26-34, 2001.

[2] M. R. W. Group, "Report of Large Motor Reliability Survey of Industrial and Commercial Installations, Part II," IEEE Trans. Ind.Appl., vol. 21, pp. 865-872, 1985.

[3] C. Hudon, W. Torres, M. Belec, and R. Contreras, “Comparison of Discharges Measured from a Generator’s Terminals and from an Antenna in Front of the Slots” in Proc. of 2001 EIC/EMCW Int. Conf.,Cincinnati, Ohio, USA, pp. 533-536.

[4] Dr.Y. Aksenov, I.Yaroshenko, G. Noe, A. Andreev. On-Line Diagnostics Technology and Repair Results for Midium Voltage Motors. IEEE-SDEMPED' 2009.

[5] Y. Aksenov, I. Arces, G. Noe. “On Line PD Diagnostic on Medium Voltage Motors and Cable Lines: Useful Tool for the Maintenance Manager” //ISEI 2004. – Indianapolis, Indians, USA, 19-22 September 2004.

[6] Almeida, M. T. “Análise de vibrações na manutenção preditiva de motores elétricos”. Technical report, Fupai, 1996.

[7] Joksimovic, G, M. Ðurovic, J. Penman. “The Detection of Inter-Turn Short Circuits in the Stator Windings of Operating Motors”, IEEE Transaction on Industrial Electronics, v.47 (5), pp. 1078-1084, October 2000.

[8] Bellini, A., Filippeti F., Tassoni C., Kliman G.B.: “Quantitative evaluation of induction motor broken bars by means of electrical signature analysis”. IEEE Transactions on industry applications, vol.37 pp 1248-1255, Sept./Oct. 2001.

[9] P.S.M. Lamim Filho, R. Pederiva, J.N. Brito Detection of stator winding faults in induction machines using flux and vibration analysis. IEEE-SDEMPED' 2009.

[10] Mishra, M. K. et al, “Detection of Incipient Faults in Single Phase Induction Motors Using Fuzzy Logic”, IEEE Trans. Industrial Electronics, june, pp. 117-121, 1999.

[11] Sang Bin Lee, Jinkyu Yang, Jongman Hong, B. Kim, J.Yoo, K.Lee, A new Strategy for Condition Monitiring of Adjustable Speed Induction Machine Drive Systems. IEEE-SDEMPED' 2009.

[12] Dr.Y. Aksenov, I.Yaroshenko, G. Noe, A. Andreev. Diagnostic Technology for Transformers: Methods Synergy and Double-Coordinate Location. IEEE-SDEMPED' 2009.

[13] N. de Kock, B.Coric, R.Pietsch (ABB High Voltage Technologies, Ltd.) UHF PD Detection in Gas-Insulated Switchgear – Suitability and Sensitivity of the UHF Method in Comparison with IEC 270 Method. Electrical Insulation Magazine, Vol.12, No.6, p.20-26, November/December 1996.

[14] IEC 60270 (2000) Методы испытаний высоким напряжением. Измерения частичных разрядов.

[15] IEEE 1434-2000 “IEEE Guide to the Measurement of Partial Discharges in Rotating Machinery”.

[16] P.M. de la Barrera, M.R. Curti, G.R. Bossio, G.O. Garcia, J.A. Solsona. Experimental Generation and Quantification of Stator Core Faults on Induction Motors. IEEE-SDEMPED' 2009.

[17] МУ 1.3.99.0036-2009 Диагностика изоляции вращающихся машин классов напряжения от 0,4кВ до 24кВ по характеристикам частичных разрядов.

Рис.1 Типичные дефекты в двигателях и полосы частот питающей их сети, характерные для каждого дефекта в зонах А и Б.

* Под "автографом спектра" понимается специфическая зависимость тока, питающего двигатель, при наличии данного дефекта. (Motor Current Signature Analysis – MCSA) или "отпечатком пальца" (finger print). Термин "отпечатки пальцев" ("finger print") эквивалентен "автографу спектра", но более применим к электроразрядным явлениям.

* В контексте "гальваническое подсоединение" следует понимать измерение характеристик непосредственно на выводе двигателя, например, прямым подключением, с контактом, или без контакта, например, трансформатором тока.

[1] «Мощностью шумов» будет часть мощности, питающей двигатель, по измеренной в полосе частот, которые используются для диагностики.

* Данное преобразование является стандартным, называемым "FFT" (Fast Phourie Transformer).

(Dr. Ю.П. Аксенов, А.П. Прошлецов, И.В. Ярошенко (ООО "ДИАКС", Россия); Dr. С.Б. Ли (Корея)