Необходимость градуировки.

Практическое внедрение в объем профилактического контроля измерений характеристик частичных разрядов на рабочем напряжении по-новому ставит вопрос о выполнении градуировки схемы измерений в единицах кажущегося заряда. Измерение величины импульса от ЧР в пикокулонах является требованием МЭК-60270 [1], ГОСТ 20074-83 [2]. Однако эти требования могут быть выполнены для испытаний изоляции от постороннего источника, когда имеется возможность подключения градуировочного генератора – рутинная градуировка.

Напротив, при измерениях на рабочем напряжении используются чаще всего, устанавливаемые на момент измерений измерительные элементы (ИЭ) – датчики ЧР-сигналов. Рутинная градуировка в этом случае невозможна. Разработанный в Северной Америке стандарт [3] для измерений ЧР во вращающихся машинах учитывает эти обстоятельства и даже не ставит вопроса об измерении кажущегося заряда, считая, что более важным является динамика изменений характеристик ЧР и результат сопоставления одинаковых объектов. Это обусловлено тем, что [1, 2] предназначены для производителей электрооборудования, где жесткие требования к качеству изоляции. Контроль качества требует предельно минимальных величин q (не более 5-20 пКл). В условиях эксплуатации оборудования реальный уровень ЧР имеет величину 100-1000 пКл. С таким уровнем изоляции и работаем годами. Понятно, что в этом случае вопрос уже не о величине q в данный момент, а в том, как развивается явление. Причем, для анализа развития явления кажущийся заряд является не самой важной характеристикой, более важным является число импульсов или мощность ЧР. С ростом дефекта, как правило, кажущийся заряд уменьшается при значительном росте мощности ЧР.

В [3] указывается на необходимость учета фактора распространения короткого импульса от ЧР в объекте, т.е. учета отражений, возникновения колебаний и т.д. Это обстоятельство описано в [4], причем важным оказался тот факт, что при распространении ЧР, например, по кабельной линии имеет место «вымывание» высоких частот и импульс становится длиннее, наоборот, при распространении импульса по обмотке статора «вымываются» низкие частоты и импульс становится короче. Во всех случаях при распространении амплитуда уменьшается. Таким образом, сама процедура градуировки из-за специфики распространения сигнала и, особенно, от места на объекте – точки возникновения импульса от ЧР, т.е. от потерь энергии при протекании к выводным клеммам объекта, является проблематичной. При проведении рутинной градуировки турбогенератора, т.е. при приложении градуировочного импульса к выводам объекта ток от этого импульса имеет место только в ошиновках, замыкается по паразитным емкостям и не входит в объект (обмотку), отражаясь в узлах вводов. Указанное явление имеет место в том случае, когда в качестве градуировочного импульса берется, как рекомендует [1], короткий 50-100 нс импульс.

При измерении характеристик ЧР в изоляции турбогенераторов применяются различные виды ИЭ [3, 4, 5, 6] от конденсаторов, устанавливаемых у выводов до датчиков, расположенных на наружных поверхностях торцевых щитов [5]. Кроме того, ТГ испытываются и от постороннего источника для обнаружения мест с ЧР с целью проведения последующих ремонтов обмотки. Таким образом, необходимо определить соотношение уровня измеряемых сигналов при использовании различных типов датчиков для условий измерений на рабочем напряжении и от постороннего источника.

4.1.2. Объект испытаний и схема градуировки.

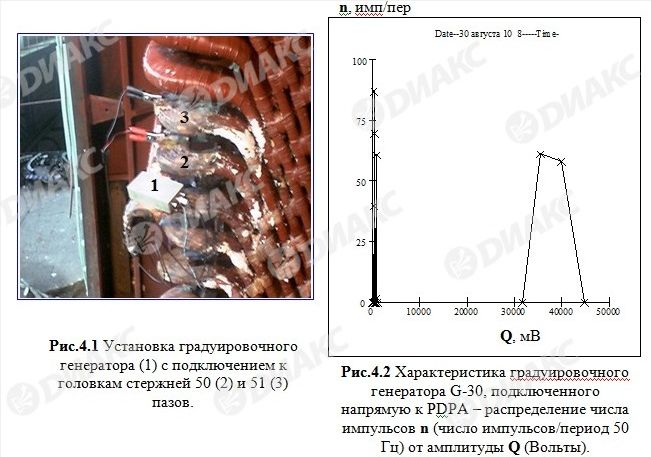

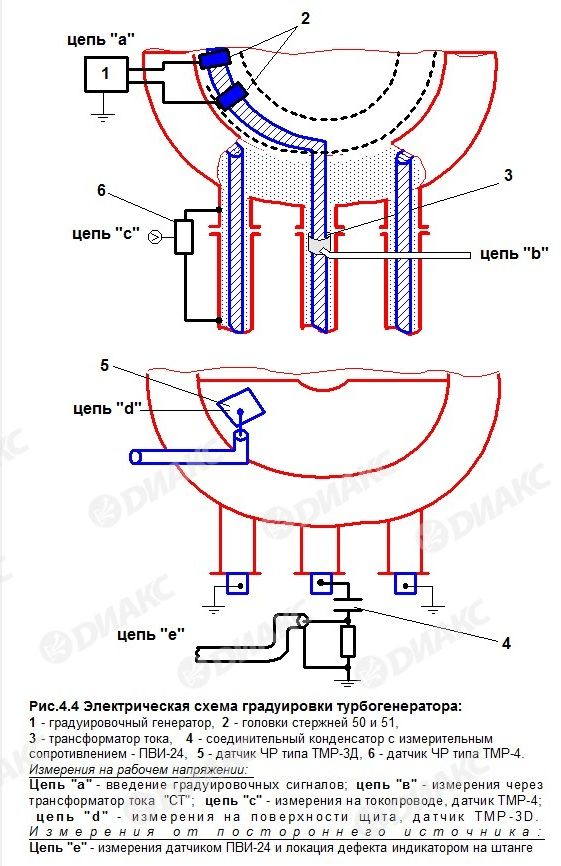

Градуировка проводилась на ТГ типа ТВФ-120, находящемся в ремонте после пайки стержней до их изолировки в лобовых частях. Как следует из практики анализа повреждений, более вероятными для пробоя изоляции являются зоны стержней около линейных выводных стержней. В данном ТГ она расположена на «1 час», «5 часов» и «9 часов». Для инжекции градуировочного импульса были взяты два последних стержня обмотки с ориентацией на «9 часов» (верхние стержни 50 и 51 пазов). Импульс от градуировочного генератора гальваническими контактами передавался в обмотку. Особенность подключения к обмотке генератора показана на рис.4.1. Указанный генератор с питанием от батарей имеет на выходе характеристики импульсов, указанные на рис.4.2. Кривые этого рисунка дают распределения числа импульсов – n от величины амплитуды Q, т.е. n(Q). Величина n измеряется как число импульсов за время, соответствующее периоду промышленной частоты, а величина Q – амплитуда импульса в вольтах.

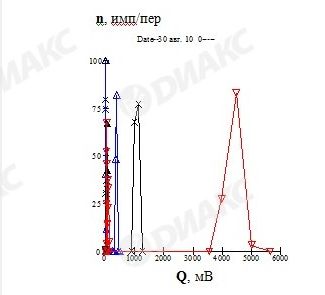

Для имитации условий измерений на рабочем напряжении были установлены щиты, а отверстие для вала ротора закрыто крышкой, см.рис.4.3. К линейным выводам были подключены токопроводы, нулевые – заземлены. При имитации измерений от постороннего источника токопроводы отключены, две фазы, кроме одной, заземлялись.

Схема градуировки дана на рис.4.4, ветвь ввода градуировочного сигнала обозначена «цепь а». Для абсолютных измерений величины кажущегося заряда, как и в [4], применялся высокочастотный трансформатор тока типа СТ68. Трансформатор тока позволяет пересчитать вторичное напряжение в ток от ЧР, поскольку длина импульса известна, то оценка величины заряда приводится по выражению:

$ Q=\frac{1}{2}\cdot I\cdot \tau =\frac{1}{2}\cdot k\cdot U\cdot \tau $, (1)

где: k – коэффициент передачи трансформатора, k= 0,16 A/B;

U – средняя амплитуда импульса, определяемая по n(Q);

\( \tau \) - длина импульса, для данного генератора 50 нс.

Цепь количественного измерения кажущегося заряда в опыте по градуировке обозначена на рис.4.4 как «цепь в». Собственно градуируемые цепи измерений с использованием датчиков типа ТМР-4, установленных вне объекта, обозначены на токопроводе как «цепь с», а датчики типа ТМР-3Д, установленные на щите, обозначены как «цепь d». Вид установленного датчика типа ТМР-3Д показан на фотографии рис.4.3.

Схема измерения ЧР при испытании от постороннего источника показана на рис.4.4 как «схема е», здесь для измерения ЧР используется соединительный конденсатор 20 кВ, 1000 пФ с установленным измерительным импедансом (тип ПВИ-24)[1].

4.1.3. Результаты измерений.

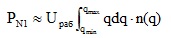

Основная информация, используемая при определении градуировочных коэффициентов, это распределение n(Q), измеренное на выходе каждого ИЭ по всем 4 цепям, эти кривые приведены на рис.4.5. Наибольший по амплитуде сигнал для ИЭ типа ПВИ-24 – при испытании от постороннего источника, далее следует трансформатор тока – измерительный элемент типа СТ68, далее датчик ТМР-4, установленный на кожухе токопровода, и, наконец, датчик ТМР-3Д на щите.

Таким образом, датчик на щите имеет меньшую чувствительность, однако обладает другими очень важными преимуществами. Указанный датчик позволяет выполнить локацию зоны с повышенной ЧР-активностью реальных дефектов в изоляции. Принципиально имеется возможность контроля даже развитой короны на лобовых частях, уровень ЧР в которой 40-60 пКл. При этом его практическую чувствительность для локации иллюстрируют следующим образом - при локации зоны с пазовым разрядом были получены следующие результаты:

Рис.4.5. Сравнение характеристик сигналов – распределений n(Q), полученных при использовании разных датчиков. Моды, считая справо –налево:

Практически важным является и локация при испытании от постороннего источника. Однако, в этом случае работа выполняется на открытом генераторе с выведенным ротором. Целью локации является определение стержня с дефектом и собственно точки на стержне, где имеются ЧР. При этом [5] измерения проводятся таким образом, что фиксируются и сигналы с ПВИ-24 (ветвь «е»), и с индикатора. Опыты по определению чувствительности в этом случае выполнялись не с использованием градуировочного генератора, а при подаче напряжения, с зажиганием ЧР в изоляции стержня. При локации источника ЧР в стержне при испытании от постороннего источника с использованием штанги с индикатором, необходимо делать сравнения амплитуд, получаемых с ПВИ-24 и с индикатора. При нахождении индикатора над источником ЧР амплитуда сигнала соответствовала 0,5 В. При удалении индикатора на 1 стержень влево или вправо сигнал уменьшался до 0,05 В. При этом амплитуда сигнала на ПВИ-24 составляла 1,1В.

4.1.4. Определение градуировочных коэффициентов.

Расчет величины кажущегося заряда, внедряемого в изоляцию статорной обмотки турбогенератора (рис.4.1), выполняется по выражению:

\(Q=\frac{1}{2}\cdot \) IЧР \(\cdot \tau\)ЧР= \(\frac{1}{2}\)·kгр·UЧР· \(\tau\)ЧР (2)

где: IЧР, \(\tau\)ЧР – соответственно амплитуда и длительность импульса тока от ЧР;

kгр – градуировочный коэффициент (пКл/В).

Следует указать, что при измерении на рабочем напряжении очень трудно получить достоверную осциллограмму с формой тока, т.к. происходит искажение импульса при распространении по обмотке и, кроме того, полоса частот используемого ИЭ также искажает форму импульса. Однако можно считать, что во всех случаях амплитуда регистрируемого сигнала будет пропорциональна амплитуде тока от ЧР в точке его возникновения. Поскольку для измерений на рабочем напряжении требуется понимание динамики изменения характеристик ЧР, при этом знание величины кажущегося заряда для оценки состояния изоляции необходимо с точностью до порядка, т.е. это 1000 или 10000 пКл, то для расчета величины q можно принять для длины импульса ЧР (с ошибкой в разы, то есть взять t) порядка 50 нс. Эта оценка реально соответствует импульсам в расслоениях корпусной изоляции, перекрытиям по полупроводящему слою, короне, однако меньше, чем в пазовом разряде, где длина импульса 200-300 нс.

Первым вопросом данной работы является сопоставление уровней сигналов с различных типов датчиков и коэффициента градуировки.

При имитации схемы измерений на рабочем напряжении регистрируемый на выходе объекта испытаний сигнал, рассчитанный по (1), соответствует Q=4000 пКл:

Величины амплитуд сигналов в этом случае, полученные с датчиков, установленных снаружи, приведены в табл.4.1. В этой же таблице даны и величины градуировочного коэффициента.

Таблица 4.1

Определение градуировочных коэффициентов для оценки величины кажущегося заряда от импульса ЧР, получаемых датчиками, установленными на корпусе, для импульса длиной 50 нс

|

Тип датчика

|

Датчик ТМР-4 установлен на токопроводе

|

Датчик ТМР-3Д установлен на щите

|

Датчик СТ

|

|

Величина амплитуды импульса UЧР(В)

|

0,4

|

0,08

|

1,1

|

|

Величина градуировочного коэффициента kгр

|

10000 пКл/В

|

50000 пКл/В

|

|

Вторым вопросом градуировки является сопоставление сигналов от одного и того же дефекта, но полученного при измерении на рабочем напряжении или при испытании от постороннего источника.

При этом необходимо учесть два обстоятельства:

В двух указанных случаях измеряемый сигнал, т.е. кажущийся заряд (при неизменном вводимом заряде от генератора) будет различным из-за изменений схемы измерений. Это противоречие не является принципиальным, т.к. главным является то, насколько изменяется измеряемая величина сигнала при изменении схемы контроля, если мы имеем одну и ту же величину вводимого в обмотку градуировочного импульса.

Если в эксплуатации определенным датчиком измерялась амплитуда UТМР, т.е. фиксировался некоторый дефект, имеющий ЧР, то, если проводить испытания от постороннего источника и зажечь этот же самый дефект, то уже при измерении через ПВИ будет получен сигнал UПВИ. Отношение сигналов будет соответствовать величине коэффициента приведения, определяемого выражением:

(3),

(3),

где:

UгТМР – амплитуда измеряемого сигнала на датчике, установленном для измерения на рабочем напряжении;

UгПВИ – амплитуда при измерении по стандартной схеме с использованием соединительного конденсатора.

Величину сигнала, измеренную датчиком на рабочем напряжении UТМР можно пересчитать в значение UCT, которое было бы получено измерениями по ветви «в», как если бы выполнялись испытания от постороннего источника по соотношению:

UСТ=kпр·UТМР

Для измерений при испытании от постороннего источника важен коэффициент приведения между величиной сигнала на выходе из обмотки, т.е. по стандартной схеме (ветвь «с»), с амплитудой сигнала, фиксируемой индикатором на штанге, располагаемым непосредственно над дефектом. Величины коэффициентов приведения даны в табл.4.2.

Таблица 4.2

Определение коэффициентов приведения для пересчета сигналов, получаемых различными датчиками на рабочем напряжении к стандартной схеме измерения с использованием соединительного конденсатора

|

Способ получения импульса

|

Применение градуировочного генератора

|

Зажигание ЧР при подаче высокого напряжения

|

||

|

Величина амплитуды импульса UЧР(В), фикси-руемого стандартной схемой, через ПВИ-24.

|

4,5

|

1,1

|

||

|

Типы тарируемых датчиков

|

СТ68

|

ТМР-4

|

ТМР-3Д

|

Индикатор на штанге для локации точки ЧР на стержне

|

|

Величина сигнала с датчика, В

|

1,1

|

0,4

|

0,08

|

0,5

|

|

Коэффициент приведения

|

~4

|

~10

|

~20

|

2

|

4.1.5. Анализ результатов.

Полученные экспериментально соотношения могут быть полезны тем, что после пересчета измеряемых сигналов к единой величине, в данном случае это величина кажущегося заряда, можно сопоставлять данные, полученные разными способами съема сигналов. Принципиально уже имеется большой объем данных и накоплена информация по характеристикам ЧР для изоляции большого числа и различных видов вращающихся машин, в том числе и перед их пробоем в эксплуатации. Однако здесь следует указать, что простой перенос данных невозможен, т.к. имеется разброс на несколько порядков в зависимости от типа изоляции («Монолит» производства 1980г. и «Монолит» производства 1990г.), от завода-изготовителя, конструкции машины, уровня эксплуатации и т.д.

Тем не менее, полученные соотношения могут быть использованы для оценки мощности дефекта в данном участке обмотки, т.е. для определенного дефекта по выражению:

(4),

(4),

где:

q – величина кажущегося заряда, полученная, например, по результатам измерений UТМР на торцевом щите для данной точки обмотки;

n(q) – функция распределения характеристик ЧР, измеренная анализатором;

qmin, qmax – пределы для расчета мощности данного дефекта;

kг – коэффициент градуировки, определенный по табл.4.1.

Расчет по (4) разных дефектов на одной машине или в одно время на нескольких машинах даст качественную и количественную информацию о состоянии изоляции и позволит определить объем работ по проведению ремонта статорной обмотки. Указанный расчет может быть выполнен на основании результатов по величине градуировочных коэффициентов, полученных по результатам настоящей работы.

4.1.6. Выводы:

4.1.7. Литература:

[1] Все устройства измерения (ТМР, ПВИ, СТ), приборы измерений n(Q) (анализатор типа PDPA) прошли МВИ и рекомендованы для АЭС, ТЭЦ, ГЭС и т.д.